Druk 3D jest częścią technologii szerzej zwanej wytwarzaniem addytywnym, w której poprzez techniczne rozróżnienia możliwe jest stworzenie trójwymiarowego obiektu za pomocą oprogramowania i sprzętu. Technologia, która nadal się rozwija i jest szeroko instalowana na poziomie przemysłowym, pokonując początkowe wyzwanie skalowalności. „Produkcja addytywna dociera do wszystkich sektorów przemysłu i wszystkich materiałów. To bardzo motywujący moment dla branży”, wskazuje Juan Antonio García Manrique, dyrektor Instytutu Projektowania i Produkcji (IDF) UPV. „Zaczęło to być popularne w 2015 roku, kiedy wypuszczono patenty” – dodaje. Do tego czasu maszyny były bardzo drogie i poza zasięgiem wielu firm i uczelni.

Teraz sytuacja jest zupełnie inna. „Technologia jest opłacalna, oprogramowanie zostało opracowane i są wysoko wyszkoleni profesjonaliści. Gdy wszystko płynie, jego użycie gwałtownie wzrosło. Zmieniła się też koncepcja inwestycji w przemyśle, na poziomie europejskim można inwestować w drogie maszyny – tłumaczy Fernando Blaya, profesor i pracownik naukowy Technikum Inżynierii Przemysłowej UMP.

Jego wiele zalet niesie ze sobą produkcja addytywna. „Pozwala nam przejść od projektu koncepcyjnego do produkcji, skracamy czas o jedną dziesiątą, zwłaszcza w przypadku form. A najpiękniejsze jest to, że jest całkowicie zrównoważony, wydajesz tylko tyle materiału, ile potrzebujesz. Ponadto używamy materiałów nadających się do recyklingu i ponownego użycia”, mówi García Manrique. W instytucie, który współpracuje z około 20 drukarniami, najdroższy o wartości 200.000 XNUMX euro, który umożliwia drukowanie dużych sztuk. „Dzięki tego typu urządzeniom wykonujemy części o takich samych właściwościach mechanicznych jak oryginalne tworzywo sztuczne, co nie zdarza się w przypadku małych drukarek” – podkreśla.

Blaya podkreśla potencjał tej technologii, „wspaniały model możliwości i projektów. Inwestowanie w sektor wygeneruje rentowny system produkcji”. Zapewnia, że w branży „nie ma centrum projektowego, które tak nie działa. Druk 3D pozwala nam przenieść branżę, znów jesteśmy konkurencyjni na Zachodzie”. W przypadku Hiszpanii uważa, że na poziomie wiedzy jesteśmy na pierwszym poziomie i "jest wiele firm, które powstały we wszystkich częściach geograficznych zdolnych do generowania produktów". Ponadto duże firmy zmieniają sposób produkcji na druk 3D.

Istnieją przykłady firm odnoszących sukcesy, które w ciągu kilku lat zrewolucjonizowały sektor wytwarzania przyrostowego na całym świecie. Wśród nich jest BCN3D, hiszpańska międzynarodowa firma z siedzibą w Barcelonie, która wykorzystuje technologię druku 3D FDM/FFF do osadzania stopionego materiału. Twórz trójwymiarowe części warstwa po warstwie za pomocą kombinacji różnych włókien termoplastycznych, które topią się w określonej temperaturze, a także drukarek 3D, produkowanych przez siebie w celu tworzenia końcowych części, prototypów itp. „BCN3D jest w segmencie profesjonalnym, naszymi klientami są ich branże w różnych sektorach, takich jak motoryzacja, lotnictwo, projektanci produktów, twórcy, którzy wykorzystują druk 3D do stymulowania kreatywności”, mówi Xavier Martínez Faneca, dyrektor generalny firmy.

Powstała w 2019 roku z wydzielonej części Politechniki Katalonii, od tego czasu stworzyła cztery produkty: trzy profesjonalne drukarki 3D z serii Epsilon i jedną drukarkę biurkową Sigma oraz „inteligentną szafkę” do przechowywania filamentów. „Pokazaliśmy, że wciąż wprowadzamy innowacje i że coraz więcej profesjonalistów i przemysłowców domaga się usług drukowania 3D, aby przyspieszyć proces produkcyjny w przystępnej cenie oraz skrócić czas i zaoszczędzić na tworzeniu części w porównaniu z inną obróbką”, podkreśla.

2 marca zapowiedział na rynku nową technologię druku 3D o nazwie VLM, która jest opatentowana i oparta na żywicach o dużej lepkości. „Zamierzamy zrewolucjonizować globalny rynek przemysłowy za pomocą tej nowej technologii, która zapewni większą autonomię produkcyjną branżom na całym świecie”, mówi CEO. Przejdź, aby umożliwić przemysłom lokalną produkcję. Wśród naszych klientów w FFF/FDM są: Nissan, Seat, BMW, Camper, NASA, MIT… a wśród klientów nowej technologii VLM są Saint-Gobain i Prodrive.

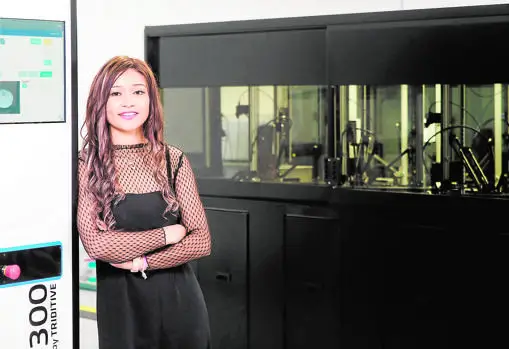

W 2018 roku asturyjski startup Triditive zaprezentował Amcell, jedyną na rynku zautomatyzowaną przemysłową maszynę do druku 3D, która pozwala skalować produkcję, a jednocześnie wytwarzać polimery i metale. „Triditive to pierwsza linia obrony przed rotacją zapasów. Firma opracowała platformę oprogramowania, która umożliwia producentom digitalizację zapasów i automatyczne zarządzanie produkcją, tak aby przebiegała ona szybko i lokalnie” — wyjaśnia Mariel Díaz, dyrektor generalny triditivo.

Asturyjska firma Triditive oferuje zautomatyzowaną maszynę do drukowania 3D, która umożliwia skalowanie produkcji i jednoczesną produkcję polimerów i metali

Asturyjska firma Triditive oferuje zautomatyzowaną maszynę do drukowania 3D, która umożliwia skalowanie produkcji i jednoczesną produkcję polimerów i metali

W tej chwili wprowadzili na rynek dwie maszyny: „Amcell8300, w pełni zautomatyzowaną do masowej produkcji metali i polimerów, ukierunkowaną na produkcję skalowaną, oraz Amcell1400 do produkcji dużych części” – dodał. W ten sposób stały się punktem odniesienia w automatyzacji i skalowalności wytwarzania przyrostowego, aby umożliwić szybką i wydajną integrację z linią produkcyjną, „tworząc w ten sposób to, co nazywamy fabrykami przyszłości, z technologią umożliwiającą wydajną produkcję lokalną”, wskazuje młody inżynier, pochodzący z Kolumbii.

Ponadto niedawno podpisano sojusz z Foxconn, tajwańskim gigantem elektronicznym, aby odkryć drukarkę 3D z technologią Binder Jetting, jako jedyny Europejczyk, który to zrobił. „To jedna z najbardziej obiecujących technologii wytwarzania przyrostowego. Umożliwia łatwiejsze i szybsze wytwarzanie części o bardziej złożonej geometrii z różnych rodzajów metali. Oczekuje się 30% wzrostu tej technologii do 2024 roku”, mówi Díaz. Tym, co wyróżnia tę technologię spośród innych na rynku, jest skalowalność produkcji oraz redukcja kosztów wytwarzania części mechanicznych. Jego kroki opowiedziały się za skalowalnością w sektorze powołanym do zrewolucjonizowania branży.