3D принтирането е част от технологията, по-широко наричана адитивно производство, при която чрез технически различия е възможно да се създаде триизмерен обект със софтуер и хардуер. Технология, която продължава по размер и е широко инсталирана на индустриално ниво, преодолявайки първоначалното предизвикателство за мащабируемост. „Адитивното производство достига до всички промишлени сектори и всички материали. Това е много мотивиращ момент за сектора”, посочва Хуан Антонио Гарсия Манрике, директор на Института за дизайн и производство (IDF) на UPV. „Той започна да става популярен през 2015 г., когато бяха пуснати патентите“, добавя той. Дотогава машините бяха много скъпи и недостъпни за много компании и университети.

Сега ситуацията е много различна. „Технологията е печеливша, софтуерът е разработен и има високо обучени професионалисти. След като всичко тече, употребата му нарасна до небето. Концепцията за инвестиции в индустрията също се промени, на европейско ниво е възможно да се инвестира в скъпи машини”, обясни Фернандо Блая, професор и изследовател в Техникума по индустриално инженерство на UMP.

Многобройните му предимства, които носи адитивното производство. „Това ни позволява да преминем от идеен дизайн към производство, намаляваме времето до една десета, особено по отношение на матриците. И най-красивото е, че е напълно устойчив, използваш само материала, от който се нуждаеш. Освен това използваме рециклируеми и многократно използвани материали“, казва Гарсия Манрике. В института работи с около 20 принтера, най-скъпият на стойност 200.000 XNUMX евро, което позволява печат на големи парчета. „С този тип оборудване правим части със същите механични свойства като оригиналната пластмаса, нещо, което не се случва при малките принтери“, посочва той.

Blaya подчертава потенциала на тази технология, „прекрасен модел на възможности и проекти. Инвестирането в сектора ще генерира печеливша производствена система”. Той уверява, че в бранша „няма дизайнерски център, който да не работи така. 3D принтирането ни позволява да преместим индустрията, ние отново сме конкурентоспособни на Запад”. В случая с Испания той смята, че на нивото на знания сме на първо ниво и „има много компании, които са се появили във всички географски части, способни да генерират продукти“. Освен това големите компании променят начина си на производство чрез 3D печат.

Има примери за успех, компании, които за няколко години направиха революция в сектора на производството на добавки в световен мащаб. Сред тях е BCN3D, испанска мултинационална компания, базирана в Барселона, която използва FDM/FFF технология за 3D печат за отлагане на разтопен материал. Създавайте триизмерни парчета слой по слой чрез комбинация от различни термопластични нишки, които се топят при определена температура в допълнение към 3D принтери, произведени от самите тях за създаване на крайни парчета, прототипи и т.н. „BCN3D е в професионалния сегмент, нашите клиенти са техните индустрии в различни сектори като автомобилостроенето, аерокосмическата индустрия, продуктовите дизайнери, творците, които използват 3D печат, за да стимулират креативността“, казва Ксавие Мартинес Фанека, генерален мениджър на компанията.

Родени през 2019 г. от отделение на Политехническия университет в Каталуния, оттогава те създадоха четири продукта: три професионални 3D принтера от серията Epsilon и един настолен компютър Sigma и „интелигентен шкаф“ за съхранение на нишки. „Ние показахме, че продължаваме да правим иновации и че все повече професионалисти и индустриалци изискват услуги за 3D печат, за да ускорят производствения си процес на достъпна цена и да съкратят времето и спестяванията при създаването на техните части в сравнение с друга механична обработка“, подчертава той .

На 2 март компанията обяви на пазара нова технология за 3D печат, наречена VLM, която е патентована и базирана на високовискозни смоли. „Ние възнамеряваме да революционизираме глобалния индустриален пазар с тази нова технология, която ще даде повече производствена автономия на индустриите по целия свят“, казва главният изпълнителен директор. Отидете и да разрешите на индустриите да произвеждат локално. Сред клиентите ни в FFF/FDM са: Nissan, Seat, BMW, Camper, NASA, MIT… а сред клиентите на новата VLM технология са Saint-Gobain и Prodrive.

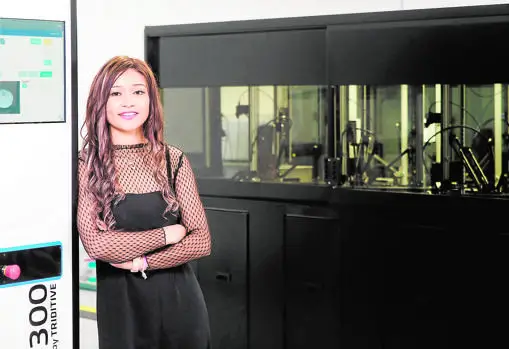

През 2018 г. астурийският стартъп Triditive представи Amcell, автоматизирана индустриална машина за 3D печат, такава на пазара, която позволява да се разшири производството, както и да се произвеждат полимери и метали по едно и също време. „Triditive е първата линия на защита срещу ротация на запасите, тя е разработила софтуерна платформа, която позволява на производителите да дигитализират запасите и автоматично да управляват производството, така че да е бързо и локално“, обясни Мариел Диас, генерален директор на triditive.

Астурийската фирма Triditive предлага автоматизирана машина за 3D печат, която й позволява да мащабира производството и да произвежда полимери и метали едновременно

Астурийската фирма Triditive предлага автоматизирана машина за 3D печат, която й позволява да мащабира производството и да произвежда полимери и метали едновременно

В момента те пуснаха на пазара две машини, „Amcell8300, напълно автоматизиран за масово производство на метали и полимери, фокусиран върху производството на мащабиране, и Amcell1400 за производството на големи части“, добави той. По този начин те се превърнаха в еталон в автоматизацията и мащабируемостта на адитивното производство, за да позволят бързо и ефективно интегриране в производствената линия, „по този начин създавайки това, което наричаме фабрики на бъдещето, с технология, която позволява ефективно производство на местно ниво“, посочва младият инженер, родом от Колумбия.

В допълнение, наскоро има твърд съюз с Foxconn, тайванския електронен гигант, за разкриване на 3D принтер с технологията Binder Jetting, като единственият европеец, който направи това. „Това е една от най-обещаващите технологии за производство на добавки. Позволява по-опростен и бърз начин да се произвеждат части с по-сложна геометрия от различни видове метали. Очаква се тази технология да нарасне с 30% до 2024 г.“, отбелязва Диас. Това, което отличава тази технология от другите на пазара, е мащабируемостта на производството и намаляването на разходите при производството на механични части. Неговите стъпки избраха мащабируемост в сектор, призован да революционизира индустрията.